在技改政策下,对于一些历史悠久、资历深厚的制造企业来说,数字化转型并不是意味着“盖新厂、拆老厂”,有时候在原有基础上用合理的方法进行改造升级,更能达到“四两拨千斤“的效果。

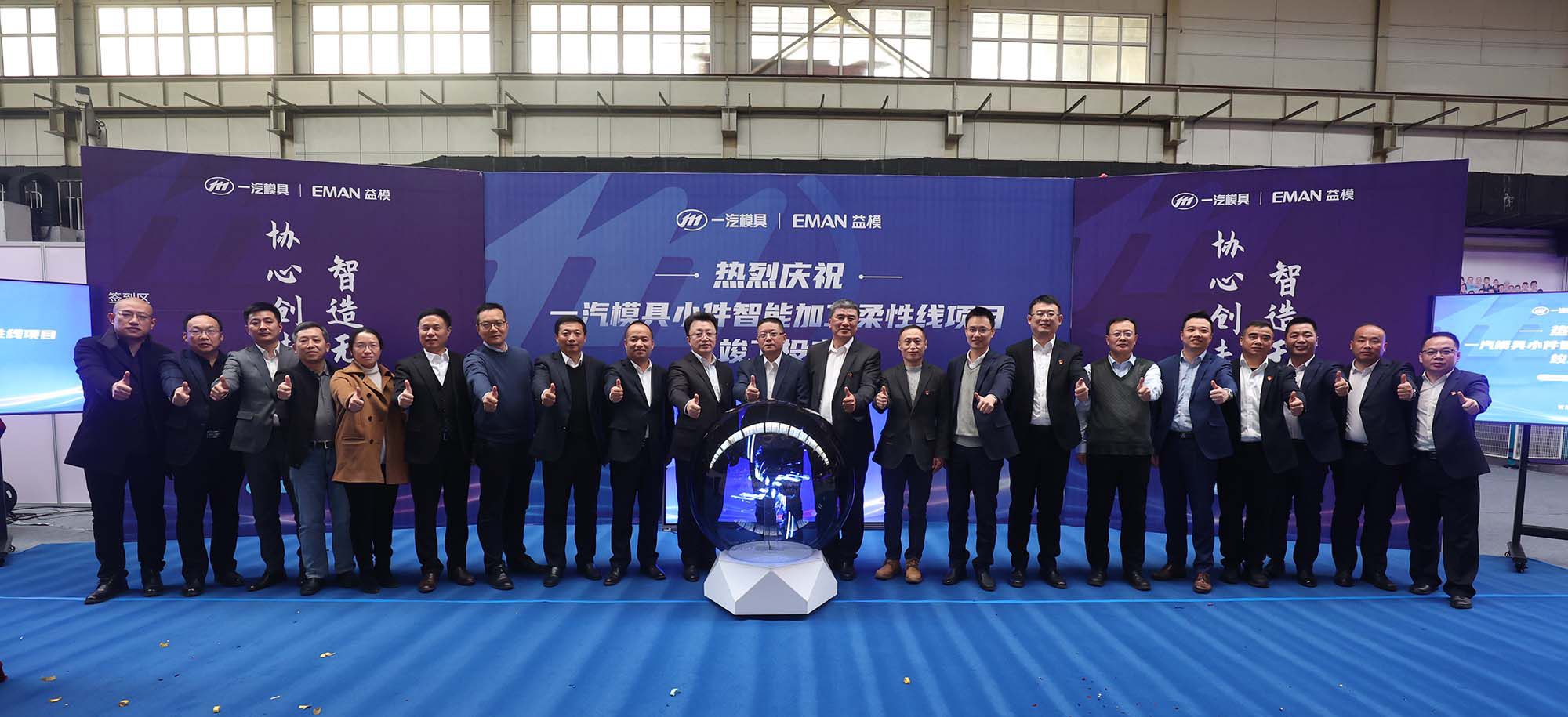

2月8日,一汽模具与益模联合共建的汽车模具小件智能加工柔性线车间一期项目竣工投产仪式盛大举行。一汽模具制造有限公司副总经理李悦,一汽集团工程部总监邰伟彬等高层领导及负责人;中国模具工业协会数字化信息化工作委员会主任、 董事长兼总经理易平,董事兼副总经理杨辉,项目总监杨家柒;中国模具工业协会副会长、华中科技大学教授李建军,中国模具工业协会理事、宁波舜宇精工总经理贺宗贵等出席会议, 现场30余位嘉宾一同见证了这一重要里程碑时刻。

TIPS:一汽模具小件指汽车覆盖件冲压模具的小型零部件,如镶件、滑块、斜楔等。

开创多项行业首项和新高

据前期项目调研,一汽模具产品有40%的小件需求,焊装产品有80%小件需求。在用工荒、效率低等问题下,一汽模具小件主要靠外发,为减少对人工的依赖,提高加工效率,把生产能力和质量牢牢掌握在自己手中,一汽模具与益模达成合作,以小件零部件作为试点,开始谋划在原有旧厂房上进行自动化改造升级。

2022年4月,历时6个月线体搭建,小件智能加工柔性线车间顺利进入试产阶段,机床设备稼动率从不足60%提升至90%以上,零件加工效率同步提升30%以上,减少甚至取消了零件委外加工,车间人员由原来9人减少到3人,操机人员工作量减少90%,并实现了7×24小时连续生产。

一汽模具小件智能加工柔性线车间的竣工,使得一汽模具在多方面达成了行业首次和领先,并诞生了20多项专利申报:

4项行业首次

随着项目投入使用,该车间生产的模具零件每日可达100件以上,总量较过去提高30%,将助力红旗、奥迪等整车模具配件生产周期缩短10%,模具品质提升15%以上。

践行共和国“长子”责任,推动实现“汽车强国”梦想

中国模具工业协会副会长、华中科技大学教授李建军作为特邀嘉宾在会上表示,一汽不惧挑战,与时俱进,借助数字化、自动化水平的提升取得的成就值得赞赏与肯定。此外,他也对一汽模具做大做强自身,同时心系整个模具行业的产业技术发展,发挥龙头引领作用追求卓越追求奉献的精神和品格表示认可,一汽在助力中国汽车行业产业蓬勃发展,推动“汽车强国”、“模具强国”梦想实现中有着浓墨重彩的一笔。

17年心怀共同愿景,彼此成就,期待再创合作佳话

董事长兼总经理易平在会上对项目背景及历程作简短回顾,感谢一汽对益模一贯以来的支持与信任。他说:“一汽模具是益模成立初期的天使客户,一汽陪伴了益模17年成长,益模也见证了一汽模具数字化、自动化、智能化的发展。站在新起点,希望益模能在一汽模具全面深化数字化智能化改革的路上持续贡献力量,也希望双方心怀共同愿景、彼此成就,再创合作佳话。”

汇聚多方合力,发挥全面智能化应用标杆示范作用

一汽模具制造有限公司副总经理李悦

一汽集团工程部总监邰伟彬

一汽模具制造有限公司副总经理李悦、一汽集团工程部总监邰伟彬在会上发表讲话,他们对项目取得的阶段性成果给予了充分肯定,对集团公司的支持、各兄弟单位的帮助位以及益模的共同努力表示感谢。

李总对未来小件智能加工中心的发展重点提出展望:“小件智能加工柔性线车间项目必将成为集团智能数字化产业的新标杆。未来一汽模具将继续联合益模数字化生产全场景解决方案,通过智能设备、技术改造、全场景智能制造生产等手段,提高核心竞争力,发挥企业全面智能化应用示范标杆作用。”

竣工投产仪式结束后,现场来宾一同参观车间运行状况。看到机器人在30多米的轨道上自动运转,9台机床按系统排产自动完成多工序加工,AGV物流小车则有条不紊地穿梭在各工位之间,生产数据在智慧大屏上清晰可见,整个车间几乎看不见工人身影,生产井然有序运行,大家纷纷感叹智能化自动化生产的高速高效。

数字化转型已经成为汽车产业转型升级和高质量发展的核心驱动力,而时代需要榜样引领,一汽模具用“老厂换新”探索了一条老牌企业数字化转型路线图。

此次项目的竣工投产,是一汽与益模双方密切配合精诚合作的结果,充分展现了益模在自动化领域的综合竞争力,是公司长期深耕离散“智”造市场的重要体现,更进一步提升了益模在 及零部件领域的影响力和话语权。未来,益模将充分复刻标杆数字化智能车间成功经验,持续推动国产工业软件赋能传统制造业的数字化转型升级。